Krążki ścierne na rzep to absolutna podstawa mechanicznej obróbki większości materiałów budowlanych, na czele z drewnem, stalą (w tym szlachetną), gipsem lub tynkiem oraz tworzywami sztucznymi. Ich zastosowanie jest w zasadzie nieograniczone, w czym z całą pewnością swój udział ma ogromny przekrój urządzeń, do których można je przymocować, w tym szlifierki kątowe czy rotacyjne, a nawet w niektórych przypadkach także wiertarki. Krążki do szlifowania są fundamentalną częścią większości warsztatów oraz firm budowlanych i wykończeniowych, gdzie służą do szlifowania obrabianych materiałów. Warto poznać ich charakterystykę i dobrać je w stosunku do wykonywanej pracy.

Czym są krążki do szlifowania?

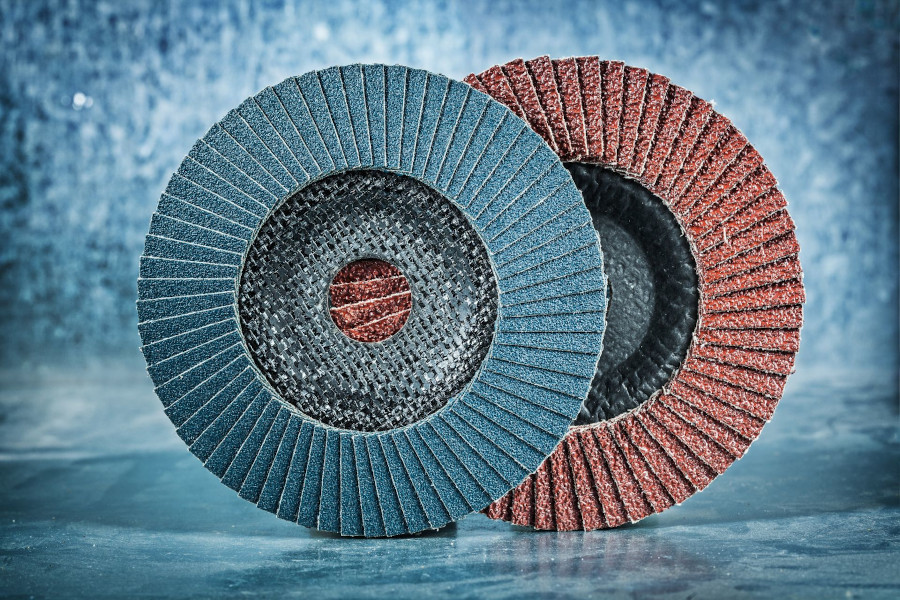

Krążki ścierne to okrągłe narzędzia ścierne, z reguły mocowane na rzep, które montuje się do większości talerzy różnych elektronarzędzi dostępnych na rynku. Rzep dzięki swojej charakterystyce pracy znacznie upłynnia proces wymiany krążka na nowy w razie jego uszkodzenia bądź w chwili zmiany rodzaju materiału poddanego obróbce mechanicznej. Na rynku to rozwiązanie cieszy się wprost ogromną popularnością, która nie wynika z niczego, a przede wszystkim z oszczędności czasu oraz bezpieczeństwa – połączenie pomiędzy krążkiem a talerzem jest w zasadzie nierozerwalne bez uprzedniego podważenia jednej ze stron. Talerze robocze są stosowane szeroko między innymi w szlifierkach: rotacyjnych, mimośrodowych oraz kątowych, dzięki czemu proces wymiany krążka na nowy trwa jedynie kilka sekund i dotyczy większości elektronarzędzi do szlifowania dostępnych na rynku budowlanym.

Krążki ścierne na rzep – najważniejsze rodzaje dostępne w sklepach

Krążki do szlifowania różnią się pomiędzy sobie przede wszystkim rodzajem materiału ściernego, czyli czynnika roboczego, który służy do ścierania górnej warstwy przedmiotu poddanego obróbce. Krążki mogą być pokryte węglikiem krzemu, elektrokorundem – bardzo twardym i mocnym tworzywem o dużej trwałości, oraz elektrokorundem cyrkonowym i ceramicznym, które cechują się nieco innymi parametrami użytkowymi.

- Elektrokorund standardowy – surowiec ten wygrywa popularnością ze względu na swoją wszechstronność i uniwersalność, gdyż może się sprawdzić do obróbki większości materiałów i tworzyw, w tym stali, gładzi, szpachli czy tworzyw sztucznych, ponadto uzupełnia prawie wszystkie krążki ścierne do drewna. Dodatkowo sprawdzi się w lakierniach w szlifowaniu starych warstw farb czy podkładów.

- Elektrokorund cyrkonowy i ceramiczny – znacznie twardsze, mocniejsze i o bardziej agresywnej charakterystyce, przez co sprawdzą się najlepiej w szlifowaniu twardszych tworzyw. Warto wyróżnić wśród nich drewno egzotyczne (twarde), stal szlachetną i wiele innych tworzyw o podwyższonej odporności na ścieranie.

- Elektrokorund z dodatkiem węglika krzemu – jeszcze mocniejszy nasyp, którego największą przewagą ponad innymi jest w zasadzie nieograniczona odporność i wydajność. Materiał ten sprawdzi się nawet w przypadku kamienia naturalnego oraz szkła i innych tworzyw stawiających przed szlifierką największe wymagania, w tym np. parkiety i posadzki przemysłowe

- Węglik krzemu – wykorzystuje się przede wszystkim w obróbce farb, szpachli, lakierów, tworzyw sztucznych, drewna, kamienia i szkła

Otwory technologiczne

Różnice między krążkami szlifierskimi wynikają także z rodzaju zastosowanych otworów technologicznych, określanych za pomocą skrótu „GLS” wraz z liczbą, np. „GLS2”. Otwory te są przeznaczone do odprowadzania pyłu powstałego wskutek szlifowania i stanowią jedyny element chroniący w jakikolwiek sposób płuca operatora danego elektronarzędzia. W celu usuwania pyłu wykorzystuje się odkurzacze przemysłowe.

Otwory technologiczne mają jednak także inny cel – skutecznie chłodzą całą tarczę, zapobiegają zapychaniu się krążka urobkiem, a także wpływają na znaczne zmniejszenie temperatury samego materiału poddanego obróbce. W rezultacie stanowią bardzo istotny element każdego krążka, a sam parametr należy precyzyjnie dopasować do rodzaju wykorzystywanej tarczy, aby otwory w krążku zgadzały się z talerzem.

Nasyp

Nie bez znaczenia jest także nasyp, który definiuje zastosowanie konkretnego krążka i zarazem także jego odporność na zużycie oraz wyeksploatowanie:

- Nasyp pełny – bardzo agresywny i twardy, wytrzymały i mocny, dzięki czemu można za jego pomocą przeprowadzić mechaniczną obróbkę najtwardszych materiałów i tworzyw, w tym egzotycznego drewna i najtwardszych stopów stali.

- Nasyp półotwarty i otwarty – znacznie delikatniejszy, zatem doskonale się sprawdzi w przypadku obróbki materiałów uchodzących za miękkie i podatne, takich jak lekkie tworzywa sztuczne. Nasypy te uzupełniają także prawie wszystkie krążki ścierne do drewna.

Granulacja

To kolejny parametr, który każdy specjalista poszukujący krążka ściernego powinien ocenić jeszcze przed ostatecznym zakupem. Parametr ten ma wbrew pozorom taki sam wpływ na zastosowanie konkretnego urządzenia w wybranej aplikacji. Granulacje niskie (od P15 do około P55) doskonale sprawdzą się w przypadku szlifowania zgrubnego, czyli usuwania grubej i głębokiej warstwy materiału.

Granulacja wyższa – rzędu nawet P500 – uzupełnia krążki ścierne na rzep przeznaczone do szlifowania wykończeniowego, które ma na celu usunięcie ostatniej warstwy obrabianego materiału.

Krążki do szlifowania – czym się kierować podczas zakupu?

Chcąc zamówić krążki ścierne na rzep, warto zwrócić uwagę przede wszystkim na wszystkie powyższe parametry techniczne, lecz nie tylko – równie istotna jest kwestia producenta, który powinien mieć odpowiednio duże doświadczenie w ich produkcji. Na szczęście obecnie praktycznie każdy ma w swoim katalogu krążki ścierne na rzep w setkach wariantów – również takie, które cechują się naprawdę ograniczonym zastosowaniem i niską popularnością na rynku, zatem mają dość ograniczone warunki eksploatacji we współczesnym przemyśle oraz pracach budowlano-remontowych.

Zachęcamy także do zadawania pytań specjalistom – warto, aby byli doświadczeni w swoim fachu i mogli odpowiedzieć nawet na te najtrudniejsze i najbardziej skomplikowane, związane np. z wyborem odpowiedniego wariantu w stosunku do materiału poddanego obróbce.